U visoko automatiziranom svijetu ultrapreciznog inženjerstva, gdje složeni sustavi za lasersko praćenje i sofisticirani algoritmi upravljaju kontrolom kretanja, moglo bi se činiti nelogičnim da se vrhunska geometrijska točnost još uvijek oslanja na alate koji datiraju iz najranijih dana mjeriteljstva. Ipak, kako industrija dublje zalazi u submikronske i nanometarske domene, temeljna uloga preciznih granitnih alata - posebno granitnog ravnog ravnala s preciznošću stupnja 00, granitnog kvadrata igranitni trokut—ne samo se održava, već se pojačava. Ovi statički, pasivni instrumenti su nepromjenjive referentne točke koje potvrđuju performanse najnaprednijih dinamičkih sustava.

Potreba za ovim granitnim referentnim alatima proizlazi iz temeljnog fizičkog principa: toplinske i mehaničke stabilnosti. Svaki stroj dizajniran za visoku preciznost mora osigurati da su njegove mjerne ravnine i linearni pomak istiniti, ravni i okomiti. Kada moderna proizvodnja zahtijeva dimenzijsku stabilnost na koju ne utječu temperaturne fluktuacije ili vanjske vibracije, materijali poput čelika ili lijevanog željeza - s relativno visokim koeficijentom toplinskog širenja (CTE) i niskim kapacitetom prigušenja - ne prolaze test.

S druge strane, granit pruža idealno okruženje za stabilnost. Njegov niski koeficijent toplinskog razmaka (CTE) znači da promjene temperature uzrokuju minimalno dimenzionalno pomicanje, što ga čini savršenim materijalom za definiranje referentne ravnine koja ostaje predvidljiva. Nadalje, njegova inherentna visoka sposobnost prigušenja brzo apsorbira vibracije, sprječavajući vibriranje i rezonancu koju bi širili metalni alati, što je ključno u metrološkim laboratorijima i okruženjima za montažu gdje je ambijentalna buka stalni izazov.

Temelj linearnosti: Granitno ravno ravnalo s preciznošću stupnja 00

Mjerenje ravnosti je temelj dimenzijske metrologije. Svaka linearna vodilica, zračni ležaj i os CMM-a oslanjaju se na provjerljivu ravnu putanju kretanja. Za zaista zahtjevne primjene, granitna ravna ravnala s preciznošću stupnja 00 postaje apsolutni autoritet.

Oznaka stupnja 00 (ili ekvivalentne glavne klase) označava najvišu razinu točnosti koju je moguće postići izvan nacionalnih laboratorija za standarde. Ova razina preciznosti zahtijeva da se odstupanje od pravolinijskog položaja duž cijelog radnog ruba ravnala mjeri u dijelovima mikrona. Postizanje ove razine geometrijske vjernosti zahtijeva ne samo idealan materijal već i pomno kontroliran proizvodni proces.

Proizvodni proces mora se pridržavati strogih međunarodnih specifikacija, kao što su DIN, JIS, ASME ili GB standardi. Ovi globalni standardi diktiraju postupke ispitivanja, uvjete okoline i prihvatljive tolerancije. Za proizvođače koji opslužuju globalne klijente - od japanskih tvrtki za poluvodiče do njemačkih proizvođača alatnih strojeva - mogućnost certificiranja granitnog ravnog ravnala prema više standarda istovremeno je pokazatelj tehničkog majstorstva i robusnosti sustava kvalitete. Funkcija ovog ravnala je jednostavna: osigurati pasivnu, nepromjenjivu liniju u odnosu na koju se može mapirati i kompenzirati pogreška ravnosti dinamičke osi stroja.

Definiranje okomitosti: Granitni trg i Granitni triple trg

Dok pravocrtnost diktira kvalitetu linearnog gibanja, okomitost (ili kvadratnost) diktira funkcionalnu geometriju stroja. Presjek osi gibanja (kao što su osi X i Y ili osi Z u odnosu na osnovnu ravninu) mora biti točno 90°. Svako odstupanje ovdje, poznato kao pogreška kvadratnosti, izravno se prevodi u pogrešku položaja, što otežava postizanje preciznog postavljanja elemenata.

Granitni kvadrat i granitni trokut su glavni alati koji se koriste za provjeru ovog temeljnog kuta.

-

Granitni kutnik se obično koristi za provjeru pravokutnosti osi stroja u odnosu na referentnu površinu ploče ili za provjeru okomitosti komponenti tijekom montaže. Njegova robusna geometrija u obliku slova L osigurava da se dvije radne površine održavaju pod certificiranim kutom od 90°.

-

Granitni trokut (ili glavni kvadrat) nudi jedinstvenu geometrijsku konfiguraciju s tri strane, što omogućuje sveobuhvatniju provjeru kubične geometrije unutar okvira stroja. Ova konfiguracija je posebno korisna za utvrđivanje kubnih granica CMM-ova ili velikih okvira strojeva, osiguravajući da su sve ravnine međusobno i u kvadratnom položaju s bazom.

Poput ravnog ravnala, ovi kutomjeri moraju postići certifikat Grade 00, što zahtijeva da kutovi budu točni unutar kutnih sekundi. To je zadatak koji ovisi o vrhunskoj stabilnosti granitnog materijala i nezamjenjivoj vještini majstora obrtnika koji koriste desetljeća iskustva u procesu ručnog poliranja kako bi postigli konačnu, besprijekornu geometriju površine.

Ekosustav obrtništva: Više od samog kamena

Autoritet ovih alata za mjerenje granita nije samo u materijalu, već u cijelom ekosustavu koji podržava njihovu certifikaciju i proizvodnju. Tvrtke koje su vodeće u ovom području razumiju da je preciznost kultura, a ne samo specifikacija proizvoda.

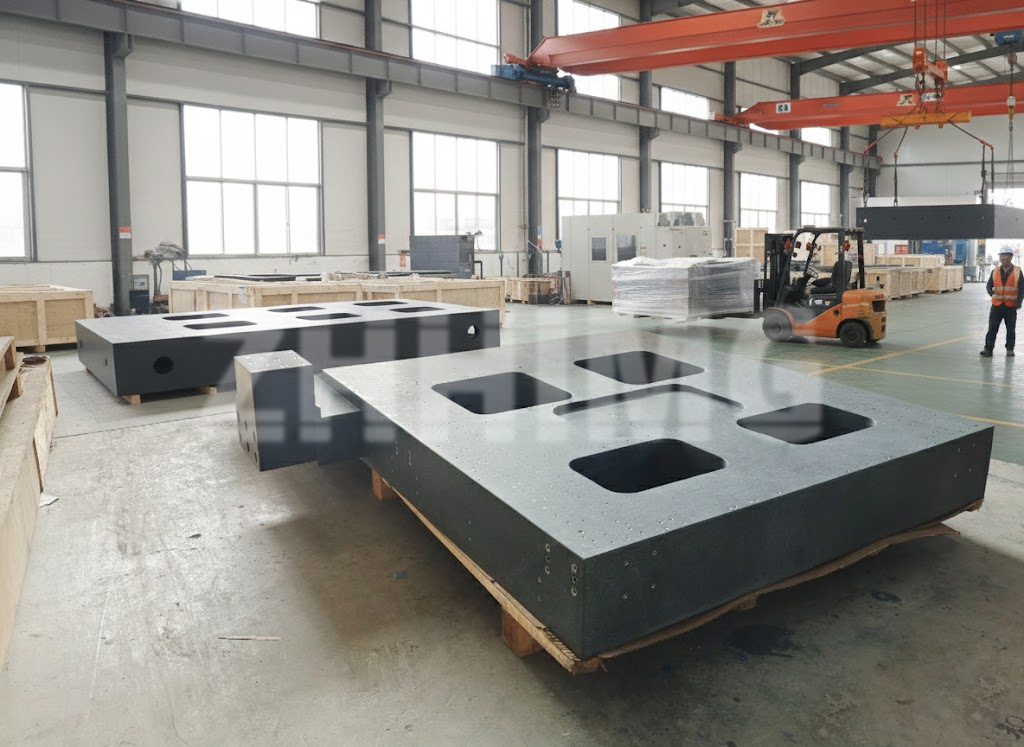

Počinje s majstorima obrtnicima. U specijaliziranim, visoko kontroliranim radionicama, majstori preciznog brušenja često imaju trideset ili više godina iskustva. Ti pojedinci vješto koriste specijalizirane ploče za poliranje i abrazivne smjese za ručno ispravljanje mikroskopskih nesavršenosti, često radeći s tolerancijama koje njihove ruke mogu otkriti bolje od većine elektroničkih senzora. Njihovo akumulirano znanje omogućuje im postizanje površinskih obrada koje pomiču granice ravnosti i ravnosti, ponekad dosežući i nanometarsku skalu za apsolutno najglađu završnu obradu potrebnu za primjene zračnih ležajeva. Ovo ljudsko majstorstvo ključni je diferencijator u postizanju strogih zahtjeva Grade 00.

Ova izrada se rigorozno revidira i provjerava. Sam proizvodni okoliš mora biti ultra-stabilan, s kontroliranim čistim sobama, antivibracijskim betonskim temeljima i specijaliziranom mjernom opremom poput laserskih interferometara i elektroničkih libela koje se redovito kalibriraju i imaju sljedivost do nacionalnih laboratorija za standarde. Ova predanost osigurava da certificirana geometrija komponente ostane vjerna od trenutka kada napusti tvornicu.

Oslanjanje na ove drevne, ali usavršene alate naglašava duboku istinu u ultrapreciznom inženjerstvu: težnja za dinamičkom brzinom i računalnom složenošću uvijek mora biti vezana uz statičnu, provjerljivu geometrijsku stvarnost. Ravno granitno ravnalo s preciznošću stupnja 00, granitni kvadrat i granitni trokut nisu relikti prošlosti; oni su nužni, nepopustljivi standardi koji jamče geometrijski integritet budućnosti. Održavanjem najstrožeg pridržavanja standarda DIN, JIS, ASME i GB, specijalizirani proizvođači osiguravaju da osnovni komad kamena ostane najsofisticiraniji alat dostupan za definiranje dimenzionalne istine.

Vrijeme objave: 08.12.2025.