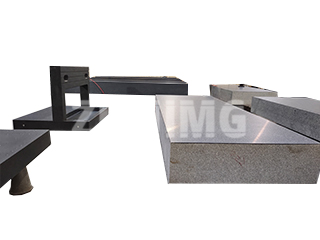

U svijetu ultraprecizne metrologije, alat za mjerenje granita - poput površinske ploče, ravnala ili kutomjera - apsolutna je ravninska referenca. Ovi alati, stručno obrađeni strojno i predano ručno poliranje, svoju stabilnost i točnost duguju gustom, prirodno ostarjelom kamenu od kojeg su izrađeni. Međutim, vijek trajanja i održavana točnost ovih ključnih instrumenata nisu zajamčeni; rezultat su kontroliranih okruženja i pedantnih operativnih praksi.

U ZHONGHUI Grupi (ZHHIMG®) prepoznajemo da iako naš granit visoke gustoće pruža iznimnu osnovu, nekoliko čimbenika na strani korisnika izravno utječe na to koliko dugo precizni alat zadržava svoju certificiranu točnost. Razumijevanje ovih elemenata ključno je za zaštitu vaše investicije.

Glavne prijetnje dugovječnosti granita

Degradacija granitne mjerne platforme često proizlazi iz mehaničkih i okolišnih naprezanja, a ne iz oštećenja materijala.

- Nepravilna raspodjela opterećenja: Prekomjerni ili neravnomjerni pritisak, posebno kada je koncentriran na jednom području platforme, može dovesti do lokaliziranog trošenja ili čak manjih, dugoročnih deformacija. To se često vidi kada se teški obratci više puta postavljaju na isto mjesto, uzrokujući da radna površina komponente izgubi svoju idealnu ravnost.

- Zagađenje okoliša: Jedan komadić iverja, metalna strugotina ili abrazivna čestica prašine mogu djelovati poput brusnog papira između granita i obratka. Nečisto radno okruženje ne samo da odmah uvodi pogreške u mjerenju, već drastično ubrzava trošenje površine granita, izravno smanjujući njegov točan vijek trajanja.

- Materijal obratka i kvaliteta površine: Sastav i završna obrada materijala koji se mjeri igraju značajnu ulogu u stopi trošenja. Mekši materijali poput bakra i aluminija uzrokuju manje abrazije, dok tvrdi materijali, posebno lijevano željezo, mogu izložiti granit mjerljivo većem trošenju. Nadalje, obratci s lošom hrapavošću površine (gruba završna obrada) skloni su grebanju fino obrađene granitne platforme, trajno oštećujući referentnu ravninu.

- Zlouporaba u radu i abrazivni kontakt: Inherentna niska površinska tvrdoća granita, iako korisna zbog njegovih nemagnetskih i nekorozivnih svojstava, čini ga osjetljivim na trošenje od trenja. Tehnike poput pretjeranog pomicanja obratka ili referentnog alata naprijed-natrag po površini - umjesto podizanja i postavljanja - uvode trenje koje brzo degradira gornji sloj granita. To potvrđuje pravilo: alati za mjerenje granita su instrumenti, a ne radni stolovi.

Precizna proizvodnja: Mandat za pomoćne strojeve

Izrada visokokvalitetnog i preciznog alata za mjerenje granita jednako ovisi o preciznosti pomoćnih strojeva za obradu kao i o samom kamenu.

Kako bi se osigurala dimenzijska točnost konačnog proizvoda, svaka komponenta strojeva za obradu kamena mora se održavati u skladu s metrološkim standardima. To zahtijeva ponovljenu provjeru dimenzija sklopa stroja i strogo pridržavanje tehničkih praksi čistih prostorija. Prije početka bilo kakve formalne obrade kamena, oprema mora proći probni rad kako bi se potvrdilo normalno funkcioniranje. Neispravan rad stroja ne samo da riskira oštećenja, već može dovesti i do rasipanja vrijednog, odabranog granitnog materijala.

Održavanje unutarnjih komponenti stroja - od kućišta vretena do mehanizama za podizanje - ključno je. Podmazivanje se mora precizno nanijeti na sve spojne površine, uključujući ležajeve i sklopove vodećih vijaka, prije bilo kakvog rada. Spojevi moraju biti bez tragova ili neravnina, a svaka unutarnja hrđa ili onečišćenje moraju se pažljivo očistiti i tretirati premazima protiv hrđe kako bi se spriječilo da strani materijal ugrozi proces brušenja.

Ključna uloga kvalitete mehaničke montaže

Kvaliteta strojeva koji se koriste za obradu granita izravno je povezana sa stabilnošću konačnog granitnog proizvoda. To zahtijeva rigoroznu pozornost posvećenu detaljima mehaničke montaže:

- Integritet ležaja i brtvi: Ležajeve je potrebno temeljito očistiti kako bi se uklonila sredstva protiv hrđe i provjeriti ih je li se glatko okreću prije montaže. Sila primijenjena tijekom ugradnje ležaja mora biti ravnomjerna, simetrična i odgovarajuća, izbjegavajući naprezanje na stazama i osiguravajući da je čeona površina okomita na osovinu. Brtve moraju biti paralelno utisnute u svoje utore kako bi se spriječilo uvijanje, što bi moglo unijeti zazor i nestabilnost u stroj za obradu.

- Poravnanje sustava gibanja: Za komponente poput sustava remenica, osi moraju biti savršeno paralelne i poravnate kako bi se spriječila neravnomjerna napetost, klizanje remena i ubrzano trošenje - što sve dovodi do vibracija koje ugrožavaju precizno preklapanje granita. Slično tome, ravnost i pravi kontakt površina na spojevima stroja moraju se provjeriti i popraviti ako se otkriju bilo kakve deformacije ili neravnine.

Ukratko, alat za mjerenje granita je izdržljiv, ali fino podešen referentni standard. Njegov izniman vijek trajanja rezultat je visokokvalitetnog crnog granita ZHHIMG®, u kombinaciji sa strogom kontrolom nad operativnom čistoćom, pravilnim rukovanjem obradkom i pedantnim održavanjem preciznih strojeva koji ga dovode do konačne, certificirane točnosti.

Vrijeme objave: 30. listopada 2025.