U srcu ultraprecizne industrije - od proizvodnje poluvodiča do zrakoplovne metrologije - leži granitna platforma. Često zanemarena kao samo čvrsti blok kamena, ova komponenta je, u stvarnosti, najvažniji i najstabilniji temelj za postizanje točnih mjerenja i upravljanja kretanjem. Za inženjere, metrologe i proizvođače strojeva, razumijevanje onoga što zaista definira „preciznost“ granitne platforme je od najveće važnosti. Ne radi se samo o završnoj obradi površine; radi se o skupu geometrijskih pokazatelja koji diktiraju performanse platforme u stvarnim uvjetima.

Najvažniji pokazatelji preciznosti granitne platforme su ravnost, pravocrtnost i paralelnost, a svi se moraju provjeriti prema strogim međunarodnim standardima.

Ravnost: Glavna referentna ravnina

Ravnost je vjerojatno najvažniji pokazatelj za bilo koju preciznu granitnu platformu, posebno za granitnu površinsku ploču. Definira koliko se cijela radna površina podudara s teoretskom savršenom ravninom. U biti, to je glavna referenca s koje se uzimaju sva ostala mjerenja.

Proizvođači poput ZHHIMG-a osiguravaju ravnost u skladu s globalno priznatim standardima kao što su DIN 876 (Njemačka), ASME B89.3.7 (SAD) i JIS B 7514 (Japan). Ovi standardi definiraju stupnjeve tolerancije, obično u rasponu od stupnja 00 (laboratorijski stupanj, koji zahtijeva najveću preciznost, često u submikronskom ili nanometarskom rasponu) do stupnja 1 ili 2 (inspekcijski ili alatni stupanj). Postizanje laboratorijske ravnosti zahtijeva ne samo inherentnu stabilnost granita visoke gustoće, već i iznimnu vještinu majstora lepera - naših majstora koji mogu ručno postići te tolerancije s preciznošću koja se često naziva "mikrometarskim osjećajem".

Pravost: Okosnica linearnog gibanja

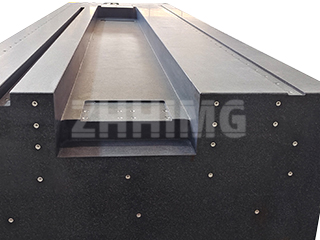

Dok se ravnost odnosi na dvodimenzionalno područje, pravocrtnost se odnosi na određenu liniju, često duž rubova, vodilica ili utora granitne komponente poput ravnala, kutnika ili baze stroja. U dizajnu strojeva, pravocrtnost je bitna jer jamči pravi, linearni put osi kretanja.

Kada se granitna baza koristi za montažu linearnih vodilica ili zračnih ležajeva, ravnost montažnih površina izravno se prevodi u linearnu pogrešku pokretne platforme, što utječe na točnost pozicioniranja i ponovljivost. Napredne tehnike mjerenja, posebno one koje koriste laserske interferometre (ključni dio ZHHIMG-ovog protokola inspekcije), potrebne su za certificiranje odstupanja ravnosti u području mikrometara po metru, osiguravajući da platforma djeluje kao besprijekorna okosnica za dinamičke sustave gibanja.

Paralelizam i okomitost: Definiranje geometrijske harmonije

Za složene granitne komponente, kao što su podnožja strojeva, vodilice zračnih ležajeva ili višestrani dijelovi poput granitnih kvadrata, dva dodatna pokazatelja su ključna: paralelnost i okomitost (kvadratnost).

- Paralelnost nalaže da dvije ili više površina - poput gornje i donje montažne površine granitne grede - budu točno jednako udaljene jedna od druge. To je ključno za održavanje konstantne radne visine ili osiguravanje da su komponente na suprotnim stranama stroja savršeno poravnate.

- Okomitost, ili pravokutnost, osigurava da su dvije površine točno pod kutom od 90° jedna u odnosu na drugu. U tipičnom koordinatnom mjernom stroju (CMM), granitna kutna ravnala ili sama baza komponente moraju imati zajamčenu okomitost kako bi se eliminirala Abbeova pogreška i jamčilo da su osi X, Y i Z doista ortogonalne.

ZHHIMG razlika: Više od specifikacija

U ZHHIMG-u vjerujemo da se preciznost ne može pretjerano specificirati - posao preciznosti ne može biti prezahtjevan. Naša predanost nadilazi ispunjavanje ovih dimenzijskih standarda. Korištenjem crnog granita ZHHIMG® visoke gustoće (≈ 3100 kg/m³), naše platforme inherentno posjeduju vrhunsko prigušivanje vibracija i najniži koeficijent toplinskog širenja, dodatno štiteći certificiranu ravnost, ravnost i paralelnost od okolišnih i operativnih poremećaja.

Prilikom procjene precizne granitne platforme, ne pogledajte samo specifikacije, već i proizvodno okruženje, certifikate i sljedivu kontrolu kvalitete - upravo one elemente koji ZHHIMG® komponentu čine najstabilnijim i najpouzdanijim izborom za najzahtjevnije ultraprecizne primjene na svijetu.

Vrijeme objave: 24. listopada 2025.